Зеленая металлургия: почему в Украине не работает ни один финансовый стимул для декарбонизации промышленности

В начале апреля Украина наконец смогла представить проект второго Национального определенного взноса (НВВ2), то есть свои обязательства по уменьшению выбросов СО2 к 2030 году, согласно подписанному ранее Парижскому соглашению. (укр)

За словами міністра захисту навколишнього середовища та природних ресурсів Романа Абрамовського, планується скоротити викиди парникових газів на 65% у порівнянні з рівнем 1990 року.

У проєкті НВВ2, що оприлюднений на сайті міністерства, мінімальний обсяг інвестицій для всіх секторів української економіки становить 102 млрд евро до 2030 року.

"Україна нарешті готова презентувати свою кліматичну мету та показати підвищені амбіції щодо скорочення викидів парникових газів. Глобальна боротьба з кліматичними змінами вимагає масштабних рішень на рівні держави, а ключові сектори повинні піддатися масштабним трансформаціям", – вважає Абрамовський.

Проте джерела фінансування в документі не вказані. Там лише зазначається, що необхідно активізувати міжнародне співробітництво, отримати доступ до фінансових ресурсів та права на трансфер технологій.

Отже, промисловці лишилися наодинці з проблемою декарбонізації. Їм не запропонували жодного фінансового стимулу, і малоймовірно, що вони з'являться у найближчому майбутньому.

Небагато оптимізму є і на зовнішніх напрямках. Ще в січні віцепрем'єр-міністерка з питань європейської та євроатлантичної інтеграції Ольга Стефанішина відзвітувала про "дрібні перемоги" щодо приєднання України до сировинного, акумуляторного та водневого альянсів (секторальні політики ЄС щодо третіх країн).

"Україна з першого дня є активним учасником розвитку та формування всіх європейських політик в рамках "Зеленого курсу".

Ми активно долучаємося до дискусії і на площадці Європарламенту, і на площадці Єврокомісії щодо формування механізму прикордонного вуглецевого коригування (CBAM), тобто нового "вуглецевого" податку, який, можливо, передбачатиме певні торгові обмеження", – запевняла чиновниця.

Утім, Європарламент 10 березня більшістю голосів схвалив резолюцію на підтримку запровадження CBAM, причому у найбільш жорсткому варіанті: майже 94% імпорту, що спричиняє викиди на теренах Європи, буде підпадати під дію "вуглецевого" податку.

Тобто до найбільших забруднювачів – теплових електростанцій, цементних, металургійних та хімічних заводів – додаються ще й товари нафтопереробки, целюлозно-паперової промисловості та алюмінієвої галузі.

Відповідь України була майже миттєвою: уряд 24 березня, тобто через два тижні після рішення Європарламенту, утворив робочу групу із застосування ЄС "вуглецевого" податку до України.

Раптово виявилося, що є необхідність формування єдиного підходу української сторони для комунікації та взаємодії з Єврокомісією в питанні застосування CBAM до України.

Поки робоча група планує виробити консолідовану позицію української сторони, можна не сумніватися, що в Єврокомісії рішення готове заздалегідь.

Брюссель ніколи не працює "з коліс", тим більше, що European Green Deal була оголошена ще у 2019 році, а презентувати механізм застосування CBAM заплановано на другий квартал 2021 року.

Сталевий Green Deal у ЄС

За даними асоціації Worldsteel, викиди парникових газів від світового металургійного виробництва становлять 7-9% від глобальних. Кожна вироблена тонна сталі у світі генерує в середньому 1,83 тонни СО2.

Тож перед галуззю стоїть критичне завдання: знизити викиди до нетто-нуля вже протягом наступних десятиліть відповідно до Паризької кліматичної угоди.

Флагман у цьому процесі – європейська металургія, що має продемонструвати результат у вигляді 55-відсоткового зниження викидів СО2 вже у 2030 році, а у 2050 році – достягнути кліматичної нейтральності згідно з European Green Deal.

За підрахунками Адольфо Айєлло, директора з питань клімату та енергетики європейської сталеливарної асоціації Eurofer, інвестиції металургійних компаній ЄС у нові технології виплавки сталі відповідно до European Green Deal повинні становити близько 144 млрд євро.

При цьому впровадження нових технологій призведе до збільшення витрат на виробництво сталі і підвищення цін на металопродукцію в діапазоні від 35% до 100% від поточного рівня.

Крім того, металургам знадобиться до 400 ТВт-год кліматично нейтральної електроенергії, що в сім разів перевищує поточні можливості європейського енергетичного сектору.

144 млрд євро – дуже велика сума навіть для ЄС, тому джерелом цих коштів у Eurofer розглядають кошти метпідприємств і державне фінансування, наприклад, EU Innovation Fund, разом з доходами від системи торгівлі квотами на викиди СО2.

При цьому загальний інвестиційний план щодо "зеленого переходу" всієї європейської промисловості становить 1 трлн євро протягом 2021-2030 років у вигляді пільгових кредитів та субсидій.

Більш того, саме на екомодернізацію промислових підприємств ЄС збирається виділити з Фонду з боротьби з економічними наслідками впливу коронавірусу близько 300 млрд евро.

Фінансові стимули для зеленої металургії

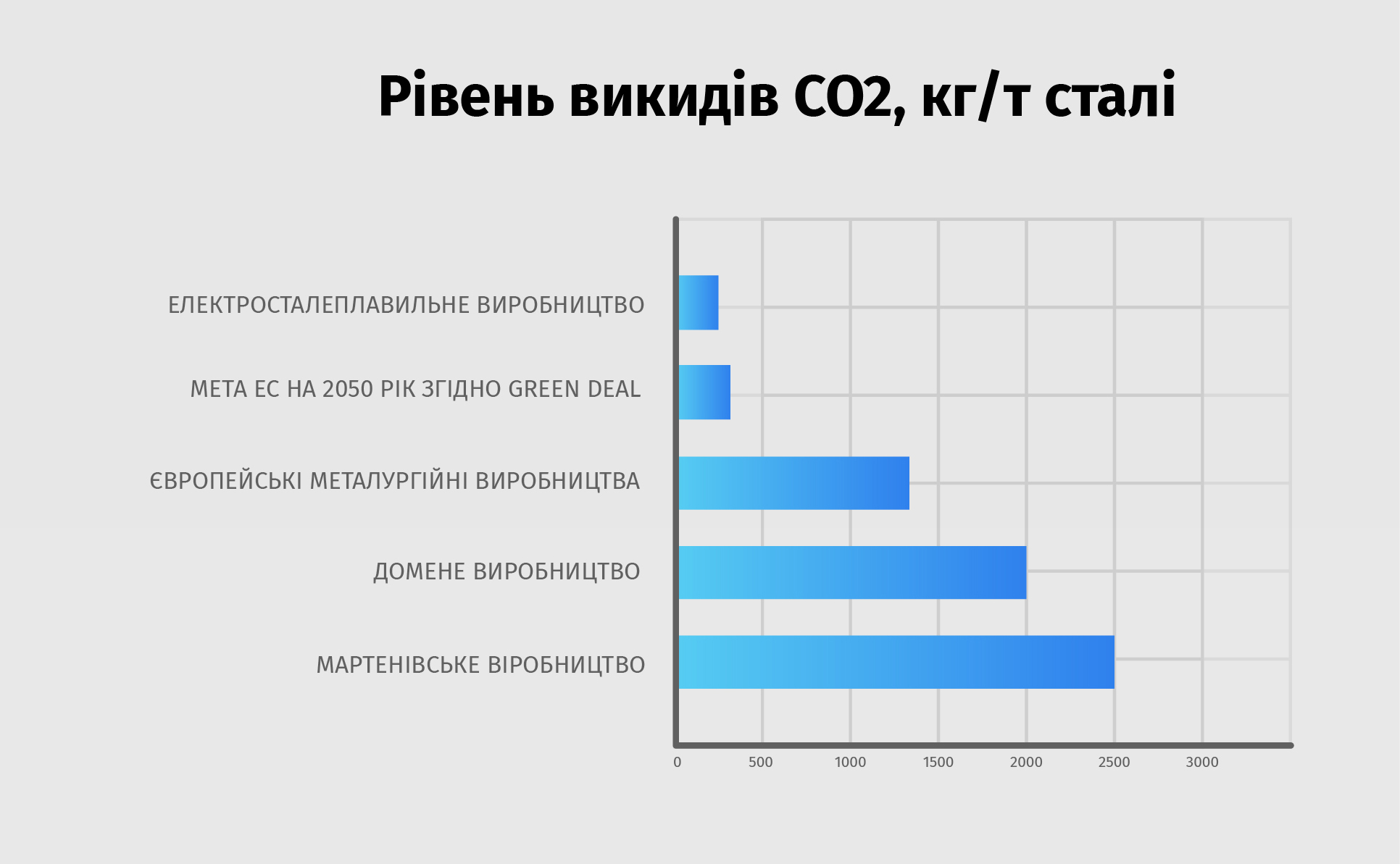

У світі існують три технології виплавки сталі: мартенівська, киснево-конверторна та електросталеплавильна.

Мартени мають найбільший рівень викидів СО2 – в середньому 2 500 кг на тонну сталі, киснево-конверторна технологія – 1800-2000 кг СО2 на тонну сталі, електрометалургійна технологія – 100-300 кг СО2 на тонну сталі.

Зараз основний та порівняно дешевий спосіб виготовлення сталі – киснево-конверторний: залізна руда та вугілля міксуються і на виході отримується рідке залізо, яке потім перетворюється на сталь.

Проте більш екологічним способом вважається електросталеплавильний метод. Тут головною сировиною є металобрухт, який переплавляється в електропечах за допомогою електричної енергії.

Саме електрометалургія є найбільш реальним та доступним шляхом для металургів витримувати жорсткі норми European Green Deal.

Розуміння цього вже знаходить відображення в бізнес-планах світових лідерів металургійної галузі.

Так, виконавчий віцепрезидент японського сталеливарного велетня Nippon Steel Кацухиро Міямото заявив, що компанія в середньостроковій перспективі планує інвестувати в будівництво великих електродугових печей, що працюють на брухті.

Така декарбонізація доменного виробництва Nippon Steel відповідатиме задекларованим цілям японського уряду до 2050 року забезпечити нульовий рівень викидів парникових газів в атмосферу.

Подібна заява пролунала і від китайської корпорації Jingye Group, власника сталеливарної компанії British Steel.

Вона готова вкласти 1,2 млрд фунтів стерлінгів в "озеленення" доменних печей на своєму метзаводі в місті Скантропі, і єдиною "зеленою" альтернативою домнам бачить електродугові печі.

Проте і Nippon Steel, і British Steel чекають від влади свої країн чітких фінансових стимулів для проведення декарбонізації.

"Коли уряд представить свою політику, ми скоригуємо наш бізнес-план та спрямуємо наші ресурси на R&D", – зазначив Міямото.

Рон Дилен, генеральний директор British Steel, закликав законодавців у британському парламенті якомога швидше визначитися, яким чином інвестор може витратити гроші на декарбонізацію.

"Визначено, що на території Великобританії не буде жодної доменної печі. Тому нам потрібні від влади чіткий сигнал, у якому напрямку рухатися, і стимули", – підкреслив він.

Аналогічний заклик пролунав і від власника Liberty Steel Санжіва Хупти, який закликав уряд виробити більш чітку промислову політику щодо декарбонізації і вводити стимули для переходу на зелену електрометалургію.

Геерт ван Пулвоорде, генеральний директор ArcelorMittal Europe, повідомив, що компанія шукає джерела державного фінансування для скорочення викидів СО2 на своїх металургійних активах у Німеччині.

Загальний бюджет проєкту повної декарбонізації меткомбінатів у Бремені та Айзенхюттенштадті становитиме 1-1,5 млрд євро. Він передбачає закриття доменних печей на кожному підприємстві та установку електросталеплавильних печей.

Водневий глухий кут

Тенденція з "озеленення" металургії поширюється на інші країни.

Наприклад, уряд Південної Кореї, яка планує досягти вуглецевої нейтральності до 2050 року, створив спеціальний комітет з розвитку зеленої металургії для підготовки сталевої галузі до декарбонізації. Він буде лобіювати, зокрема, стратегії промислової трансформації та спеціальні закони для швидкого "зеленого" переходу.

Показово, що очолив цей орган не урядовець, а гендиректор металургійного велетня POSCO Чой Чжон У, а до його складу увійшли провідні національні виробники: Hyundai Steel, Dongkuk Steel, KG Dongbu Steel, Seah Steel та SIMPAC.

Китай також готує програму переходу на зелену металургію.

Державна асоціація чавуну та сталі (CISA), що має функції урядового органу, розробляє національний план скорочення викидів СО2, а також регуляторні політики та фінансові стимули для проведення екомодернізації.

Гуо Хайфей, заступник директора Центру екологічних інновацій при Інвестиційній асоціації КНР, вважає, що китайським виробникам сталі буде складно скорочувати викиди СО2, але перехід підприємств на електрометалургію прискорить процес.

"Для досягнення цієї мети китайські сталеливарні компанії повинні змінити свої методи виробництва і замінити твердий кокс електрикою", – сказав він.

До речі, у середньостроковій перспективі ще одним інструментом "озеленення" металургійних підприємств може стати воднева технологія. Зараз лідерами у її впровадженні є Німеччина та Швеція.

Так, компанія ThyssenKrupp запланувала перевести на водень найбільший меткомбінат у Дуйзбурзі, а швецькі SSAB та H2 Green Steel будують такі потужності. Кілька проєктів є в Італії, Франції та Німеччині. Ціна питання – десятки мільярдів євро.

Проте всі вони експериментальні – воднева технологія лише освоюється і не використовується в промислових масштабах.

У цьому плані показовою є дискусія, що розгорнулася в Австралії. Ендрю Форрест, власник залізорудної компанії Fortescue, заявив про намір почати у 2021 році будівництво першого в країні заводу з виробництва "зеленої" сталі на основі водню.

Тимчасом Грем Керр, виконавчий директор австралійської компанії South32, яка працює у сфері видобутку кольорових металів, енергетичного та коксівного вугілля, поставив це під сумнів.

Він припустив, що промислове виробництво "зеленої" сталі з використанням водню може початися лише через 25-30 років.

"Минуть десятиліття, перш ніж сталеливарні заводи зможуть використовувати водень", – зазначив Керр.

Найбільша металургійна компанія Австралії BlueScope Steel відмовилася вчиняти будь-які кроки з декарбонізації, оскільки "технології "озеленення" виробництва сталі перебувають на ранній стадії розвитку".

На думку керівництва компанії, у промислових масштабах ці технології запрацюють лише у 2040-х роках.

Український сталевий шлях з декарбонізації

На українських меткомбінатах фундаментальних змін у процесах виготовлення сталі не відбувалося вже 150 років.

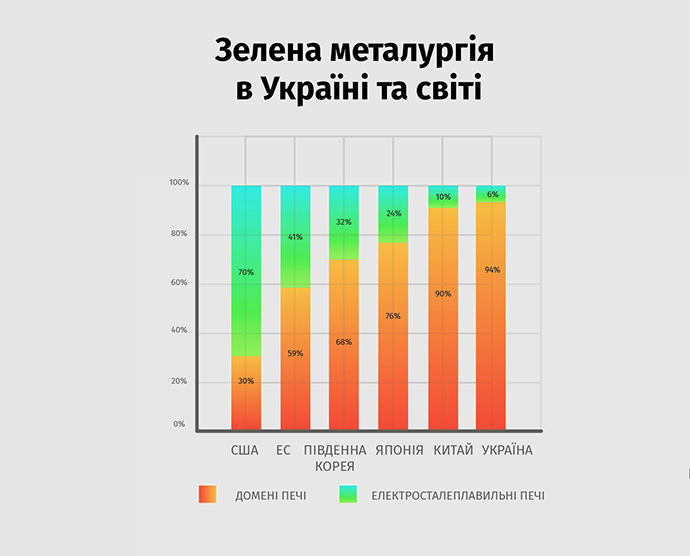

За даними Об'єднання підприємств "Укрметалургпром", у 2020 році в Україні в електродугових печах було виготовлено лише 5,5% сталі, решта припадає на мартенівську та киснево-конверторну технології.

"Це можна сповна відчути на собі, відвідавши промислові міста України: Маріуполь, Запоріжжя чи Кривий Ріг.

Застарілі технології не лише призводять до надмірних викидів парникових газів, а й забруднюють повітря, води та ґрунти, що негативно впливає на здоров'я населення та довкілля", – розповідає фахівчиня з питань кліматичної політики Центру екологічних ініціатив "Екодія" Анна Акерман.

Заступник голови комітету Верховної Ради з питань розвитку економіки Дмитро Кисилевський упевнений, що скоротити викиди СО2 на вітчизняних метпідприємствах можливо лише радикальним шляхом.

"На практиці це фактично означає побудову заводів чи принаймні цехів замість старих. Для українського ГМК це вимагатиме десятків мільярдів доларів інвестицій.

Держава, беручи на себе зобов'язання із зниження викидів, має пропонувати металургам фінансові стимули і державну підтримку з екомодернізації, як в усіх інших країнаx", – вважає Кисилевський.

До речі, Україна має успішні приклади такої екологічної модернізації, що відповідає вимогам European Green Deal. Її приватні інвестори робили самостійно.

У Дніпропетровській, Запорізькій та Донецькій областях працюють п'ять електросталеплавильних підприємств, побудованих 10-15 років тому. Це "Інтерпайп сталь", "Електросталь", "Енергомашспецсталь", "Дніпроспецсталь" та "Азовелектросталь".

Денис Морозов, перший заступник генерального директора "Інтерпайпу", розповідає, що компанія зробила найбільшу екологічну інвестицію в українську промисловість за роки незалежності країни.

"Це будівництво інноваційного електросталеплавильного комплексу "Інтерпайп сталь" із суміжними виробництвами загальною вартістю 1 млрд дол, який відповідає всім екологічним вимогам Євросоюзу.

Новий завод дозволив закрити застаріле, екологічно брудне мартенівське виробництво сталі. У результаті викиди СО2 знижені в десять разів, споживання газу – у вісім разів", – стверджує він.

Будівництво "Інтерпайп сталі" профінансувало італійське експортно-кредитне агентство Sace, у рамках співпраці з яким "Інтерпайпу" доводилося на кожному етапі будівництва підтверджувати відповідність європейським екологічним вимогам.

Коли запрацюють фінансові стимули

Українські металурги мають подолати довгий шлях до вуглецевої нейтральності. Утім, практика розвинених країн – Японії, Австралії, Великобританії – показує, що без фінансових стимулів держави процес декарбонізації не зрушить з місця.

Кисилевський наголошує, що український уряд, взявши на себе зобов'язання з декарбонізації, аналогічні європейським, не надав промисловцям жодної підтримки. Тимчасом виробники з ЄС отримують дешеві кредити і пряму державну підтримку.

За словами депутата, єдиним законодавчо закріпленим стимулом для металургії зменшувати викиди СО2 є норми про зелену електрометалургію.

"Для підприємств, викиди СО2 яких відповідатимуть європейським цільовим показникам – до 250 кг СО2 на тонну сталі, надаватиметься невелика знижка на електроенергію, приблизно 5-7%", – розповів він.

З моменту ухвалення цієї норми минув майже рік, а уряд досі не спромігся розробити підзаконні акти для її реалізації. Тому навіть цей єдиний стимул в Україні не запрацював.

Наприкінці 2020 року та на початку 2021 року Кабмін двічі близько підходив до схвалення постанови про затвердження статусу підприємства зеленої електрометалургії, але рішення "тонуло" в суперечках між міністерствами – кожен намагався перекласти відповідальність на іншого.

Ситуація стала комічною та абсурдною одночасно. Міністерство економіки зареєструвало власний законопроєкт про зелену електрометалургію, але за пів року він покрився великим шаром пилу в довгих шухлядах уряду та парламенту.

За словами Акерманн, перешкодою для "озеленення" металургії в Україні є слабка державна екологічна політика. Якби екомодернізація була реальним пріоритетом, уряд мав би стимулювати промисловців, додає Кисилевський.

Справді, підприємства не мають ні великого бажання, ні намірів проводити масштабну екомодернізацію, зазвичай посилаючись на необхідність великих капітальних інвестицій чи збільшення фінансового навантаження на населення.

"Такою риторикою користуються, зокрема, підприємства-забруднювачі, які вимагають відстрочити виконання Нацплану скорочення викидів від великих спалювальних установок. Це попри те, що строки виконання цього плану і так більші у порівнянні з іншими країнами", – нагадує Акерманн.

Прагнення Євросоюзу до кліматичного лідерства у світі буде спонукати до цього інші країни.

European Green Deal та декарбонізація невідворотні для українських метпідприємств, які повинні стати європейськими у повному сенсі цього слова.

Показово, що в туристичному центрі Італії, місті Удіне (10 км від Венеції), розташований метзавод, який є абсолютним аналогом "Інтерпайп сталі". Він не відлякує туристів і не впливає на навколишнє середовище.

Можливо, в Україні згодом буде ще кілька таких "венецій", але з халатним підходом уряду до фінансових стимулів екомодернізації доведеться чекати вкрай довго.