Як в США будують "тризуби" для українців. Репортаж із заводу General Electric

Через дефіцит вантажних локомотивів українська економіка щорічно може втрачати кілька мільярдів доларів.

Такий висновок зробили економісти IMF Group у своєму Дослідженні про достатність локомотивних потужностей для України.

"Якщо не вирішити цю проблему, економіка України зазнаватиме збитків у розмірі 4,8% ВВП або 5,4 млрд дол на рік", — йдеться в дослідженні.

Економісти попереджають: дефіцит призведе до того, що низка галузей — металургія, АПК і виробництво будівельних матеріалів — буде змушена істотно скоротити обсяги виробництва.

Загалом будівництво локомотивів — складний і тонкий процес і не всі країни можуть дозволити собі таке виробництво. Україна була такою країною, але після початку війни на Донбасі підприємство "Луганськтепловоз", яке виробляло та ремонтувало локомотиви, залишилося на окупованій території.

Частково проблему тяги для України повинна вирішити угода, укладена між "Укрзалізницею" та американською GE Transportation на початку 2018 року. Вона передбачає співробітництво у сфері оновлення та модернізації парку тепловозів.

10 липня на заводі GE в американському місті Ері був представлений перший локомотив серії Evolution, виготовлений для "Укрзалізниці". До кінця 2018 року перша партія — 30 штук — повинна бути доставлена в Україну.

Щоб дізнатися секрети створення та обслуговування локомотивів, ЕП відвідала завод GE Transportation у США. Нижче — процес робіт в цеху остаточного складання локомотивів.

На заводі в Ері виробляють локомотиви різних моделей для залізниць багатьох країн — від важковаговиків, які працюють у Північній Америці, до більш компактних, але не менш потужних моделей для європейського ринку. В тому числі тут роблять тепловози серії Evolution для "Укрзалізниці".

Частину деталей виробляють на самому підприємстві, частину — привозять з інших американських заводів. Наприклад, двигуни для всіх тепловозів роблять у Гров Сіті, неподалік від першого виробничого майданчика GE.

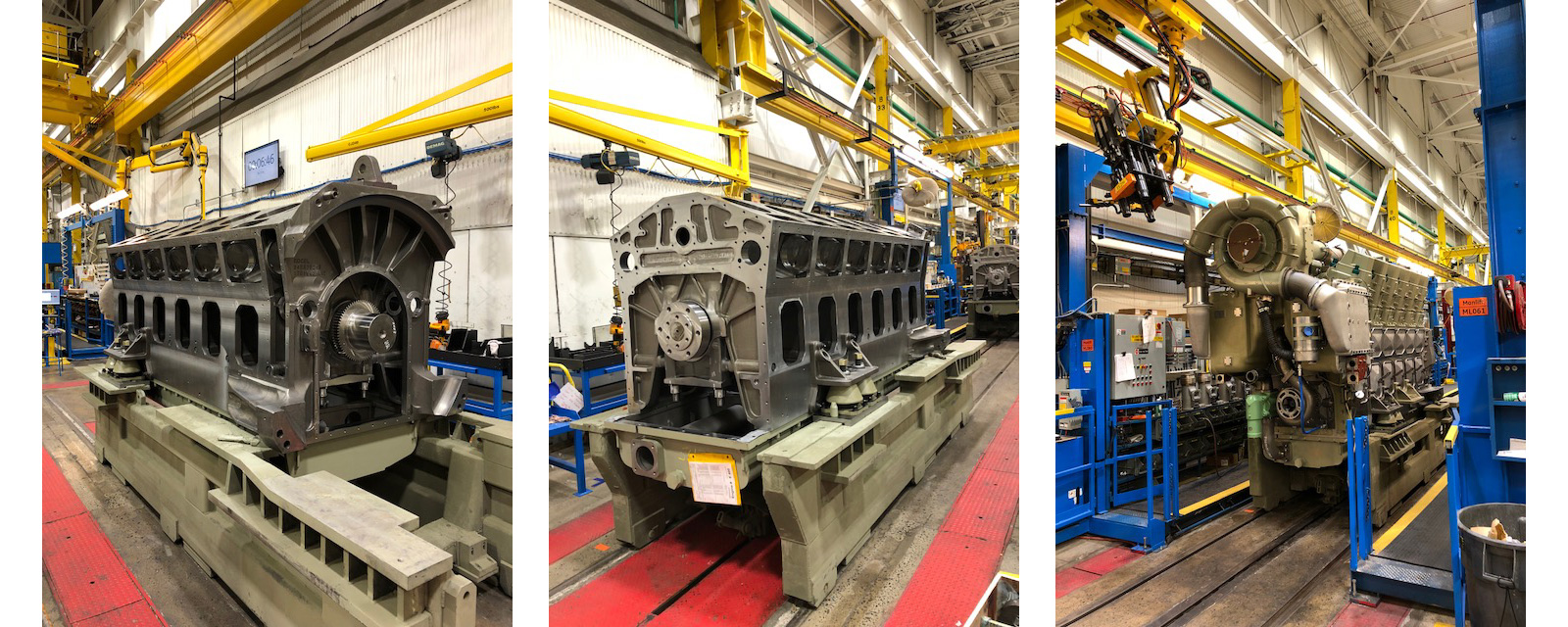

У процесі складання кожен локомотив проходить чотири дільниці. На першій відбувається монтаж нижньої частини. Він починається з рами — основи локомотива.

Робітники зварюють великі пласти сталі, щоб зробити посилену раму, адже в майбутньому їй доведеться витримати великі навантаження.

Після монтажу кабелів та трубок платформу перевертають і транспортують краном на дільницю номер три, минаючи другу.

Річ у тім, що друга дільниця не використовується для складання локомотивів. Там розташований склад для зберігання двигунів, компонентів верхньої частини та інших деталей.

На дільниці номер три робітники починають монтувати верхню частину локомотива. На цьому етапі відбувається установка основних частин: кабіни машиніста, електронних систем, двигуна та обладнання для його охолодження.

Після установки двигун закривають спеціальною кабіною, яка захищає його від зовнішнього впливу і продовжує термін служби.

Для локомотива TE33A, який надійде на український ринок, корпорація GE використовує 12-циліндровий турбодвигун потужністю понад 4 500 кінських сил.

"Цей двигун дозволить значно підвищити ефективність використання пального і скоротити викиди шкідливих речовин в атмосферу", — пояснює співробітник GE.

"За нашими оцінками, використовуючи локомотив TE33A для вантажних перевезень, можна заощадити до 25% пального і 80% мастильних матеріалів порівняно з іншими моделями. Крім того, у нього значно довший інтервал обслуговування — 90 днів проти трьох днів для старих локомотивів", — додає він.

Після завершення монтажу верхньої частини кран переміщає локомотив на четверту дільницю і ставить його на візки.

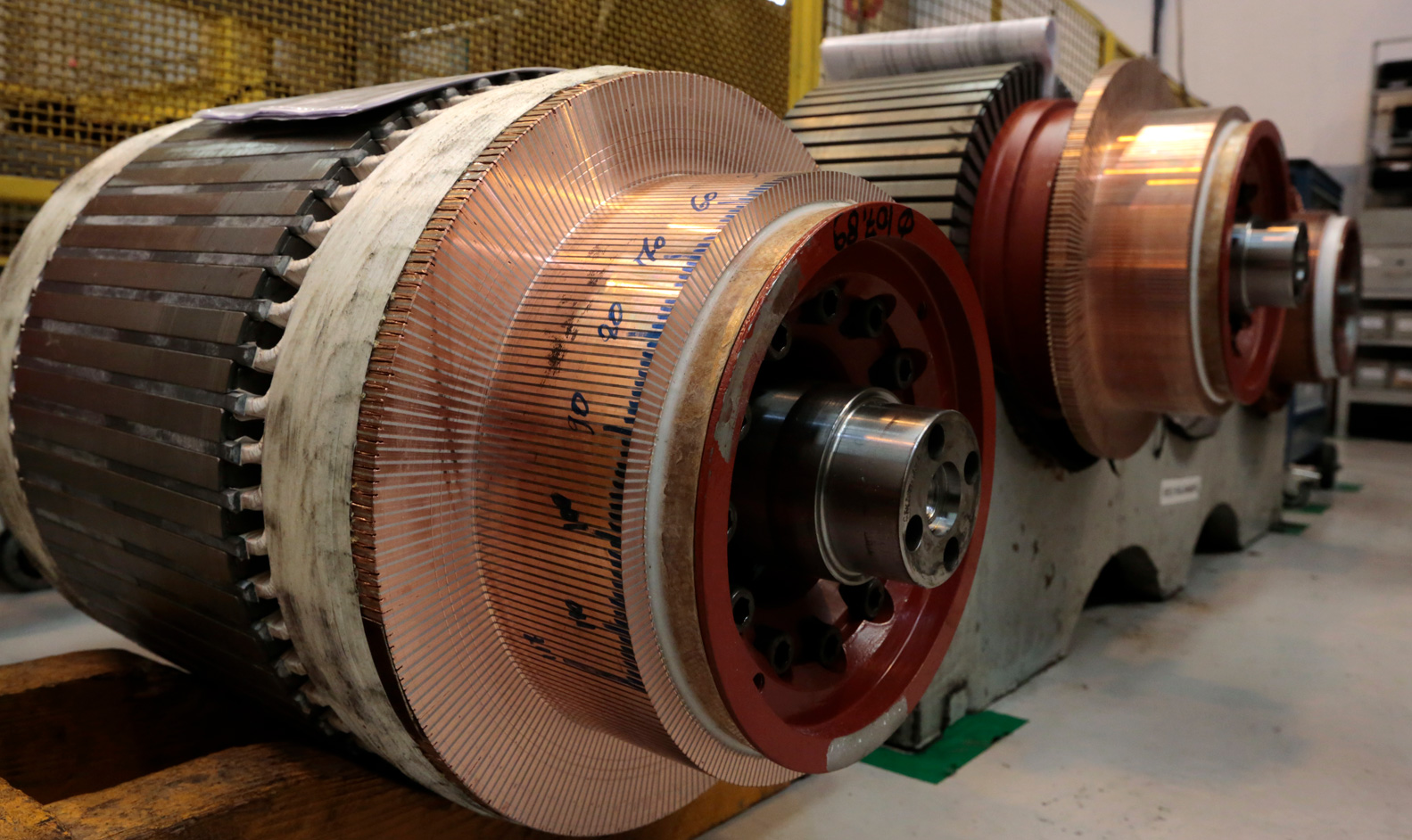

Візки — попередньо зібрані компоненти, які складаються з колісних пар, різних зубчастих з'єднань і тягових двигунів.

Для з'єднання верхньої і нижньої частин використовуються спеціальні кріплення.

Візки ставлять поруч з рамою, потім верхню частину повільно опускають, аби стрижні, що виступають з-під рами, потрапили в отвори.

Після цього відбувається установка генератора, систем управління і додаткового обладнання.

Коли монтаж завершений, залежно від графіка виробництва локомотив відправляють на перевірку системної інтеграції або на фарбування. На один локомотив йде близько 290 літрів фарби.

На наступному етапі кожен локомотив проходить майже 100-годинне тестування — він повинен проїхати 40-65 км.

Тепловози для України проходять у США лише заводське тестування систем, оскільки угода про локалізацію передбачає 90-відсоткову готовність виробу.

Робоче тестування і випробування в Україні проводитимуть "Укрзалізниця", "General Electric Україна" і Крюківський вагоноремонтний завод після завершення комплектування.

Випробуванням та обслуговуванню у GE приділяють особливу увагу, оскільки локомотиви будуть тягнути багатотонні состави на величезні відстані. Працювати локомотив повинен у будь-яку пору року і в будь-яку погоду: від сорокаградусної спеки до п'ятдесятиградусних морозів.